Причины образования трещин в покрытии электродов

В процессе сушки линейные размеры сварочных электродов могут уменьшиться на 2-4%. Превышение этой негласной нормы приводит к заметному искривлению расходного материала и его затрудненной/невозможной дальнейшей эксплуатации.

Несоблюдение температурного режима или продолжительности сушки может стать причиной:

- Образования долевых трещин – результата плотного контакта электродов. В местах их соприкосновения замедляется процесс влагоотдачи и появляются трещины. Точки соприкосновения начинают легко и быстро высыхать, в них возникает сильное усадочное напряжение, способное разорвать покрытие. Самое интересное, что долевые растрескивания могут образовываться на поверхности даже в том случае, когда электроды не касаются друг друга, а лежат в непосредственной близости. По этой причине расходный материал, предназначенный для первичной сушки, располагают штучно.

- Вспухания покрытия, как реакции на резкое повышение температуры сушки и ее переход за отметку в 100°С. Слишком быстрый нагрев заставляет часть влаги, находящейся в покрытии электрода, испариться, а часть – достичь глубинных холодных слоев. Когда покрытие полностью прогреется, показатель атмосферного давления может стать ниже парциального, что и станет причиной вспухания. С целью предотвращения такого эффекта рекомендуется медленно наращивать температуру предварительной сушки с 60°С до 90°С. Как только удастся добиться равномерного испарения влаги со всего покрытия электрода, температурный режим можно увеличить до 100°С.

- Кольцевых трещин, располагающихся на идентичном расстоянии друг от друга и являющихся результатом утраты пластичности покрытия электродов.

Что касается вспухания покрытия сварочных электродов, то оно способно возникать и по другим причинам. К примеру, это может быть грубое нарушение технологии сушки или выделение газа при контакте жидкого стекла с активными ферросплавами.

Правила сушки/прокалки электродов

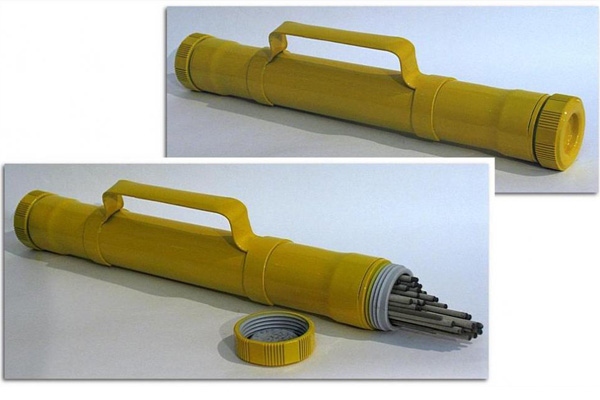

Термическая обработка электродов призвана увеличить их механическую прочность и улучшить качественные показатели готового сварного соединения. Полноценный цикл термообработки подразумевает не только предварительную, но и основную сушку расходных материалов, а также их прокалку с последующим охлаждением.

Изделия, имеющие рутиловое или кислое покрытие, прокаливаются при температуре выше 190°С. Их допустимо вводить в эксплуатацию только после того, как влажность их покрытия будет составлять 0,3—0,4%. Данный показатель измеряют в момент нагрева электродов до 180±10°С. Материалы с целлюлозным внешним слоем прокаливают четверть часа, соблюдая температурный режим в пределах 155—160°С. Перед началом сварочных работ коэффициент влажности покрытия должен быть равен 0,5—2%.